Drewno klejone, znane również jako drewno laminowane, jest materiałem budowlanym, który zyskuje na popularności ze…

Drewno klejone jak zrobić?

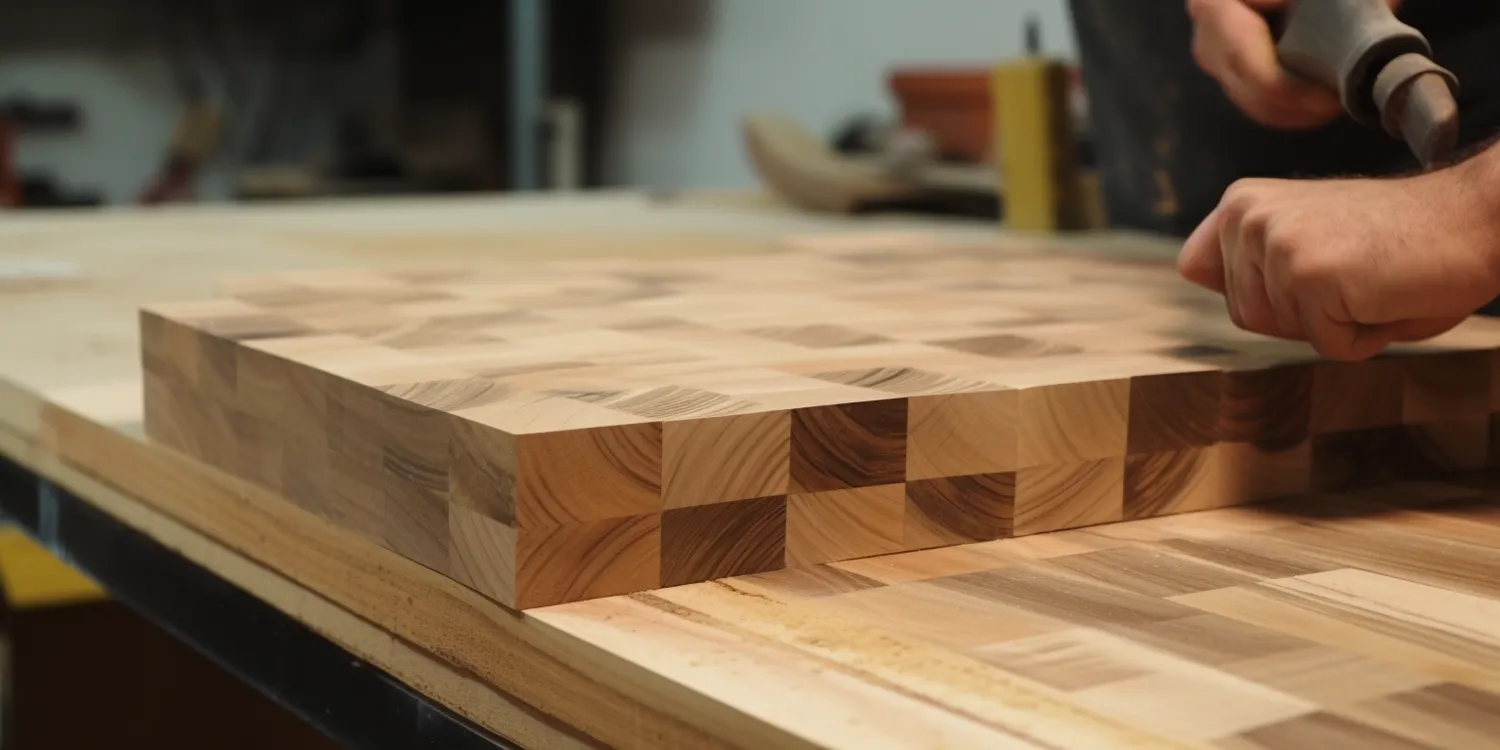

On by StandardAby rozpocząć proces produkcji drewna klejonego, należy zgromadzić odpowiednie materiały oraz narzędzia. Podstawowym surowcem jest oczywiście drewno, które powinno być wysokiej jakości, wolne od wad i pęknięć. Najczęściej stosuje się gatunki takie jak sosna, świerk czy dąb, które charakteryzują się dobrą wytrzymałością oraz estetyką. Oprócz drewna niezbędny będzie również klej, który ma kluczowe znaczenie dla trwałości i stabilności gotowego produktu. Wybór kleju powinien być dostosowany do rodzaju drewna oraz warunków, w jakich będzie używane gotowe klejone drewno. Warto zainwestować w kleje o wysokiej odporności na wilgoć oraz zmiany temperatury. Kolejnym istotnym elementem są narzędzia, takie jak piły, szlifierki oraz prasy, które umożliwią precyzyjne cięcie i łączenie elementów drewnianych. Dobrze jest także zaopatrzyć się w sprzęt ochronny, aby zapewnić bezpieczeństwo podczas pracy.

Jakie etapy obejmuje proces produkcji drewna klejonego

Produkcja drewna klejonego składa się z kilku kluczowych etapów, które są niezbędne do uzyskania wysokiej jakości produktu końcowego. Pierwszym krokiem jest przygotowanie surowca, czyli dokładne cięcie desek na odpowiednie wymiary. Ważne jest, aby każda deska była starannie oszlifowana i oczyszczona z wszelkich zanieczyszczeń. Następnie przystępuje się do aplikacji kleju na powierzchnie styku desek. Klej powinien być równomiernie rozprowadzony, aby zapewnić mocne połączenie. Po nałożeniu kleju deski są układane w odpowiedniej kolejności i umieszczane w prasie, gdzie pod wpływem ciśnienia oraz czasu utwardzają się. Czas prasowania zależy od rodzaju użytego kleju oraz grubości desek. Po zakończeniu prasowania należy usunąć nadmiar kleju oraz przeprowadzić dalsze szlifowanie i obróbkę powierzchniową.

Jakie zastosowania ma drewno klejone w budownictwie

Drewno klejone jak zrobić?

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje wyjątkowe właściwości mechaniczne oraz estetyczne. Jest często wykorzystywane do konstrukcji nośnych, takich jak belki stropowe czy dachowe, ponieważ charakteryzuje się dużą wytrzymałością na obciążenia. Dzięki możliwości formowania go w różnorodne kształty i rozmiary, drewno klejone idealnie sprawdza się w architekturze nowoczesnej oraz tradycyjnej. Ponadto jego lekkość ułatwia transport i montaż, co jest istotnym atutem w przypadku dużych projektów budowlanych. Drewno klejone jest również popularnym materiałem w budowie domów jednorodzinnych oraz obiektów użyteczności publicznej, takich jak hale sportowe czy centra wystawiennicze. Estetyka drewna sprawia, że często jest ono eksponowane jako element dekoracyjny wnętrz, dodając im ciepła i przytulności.

Jakie zalety ma drewno klejone w porównaniu do tradycyjnego

Drewno klejone posiada wiele zalet w porównaniu do tradycyjnego drewna litego, co czyni je coraz bardziej popularnym wyborem w różnych dziedzinach przemysłu i budownictwa. Przede wszystkim jego struktura pozwala na uzyskanie większej stabilności wymiarowej oraz odporności na deformacje związane z wilgocią czy zmianami temperatury. Dzięki temu produkty wykonane z drewna klejonego mają mniejsze ryzyko pękania czy wypaczania się w trakcie użytkowania. Kolejną istotną zaletą jest możliwość wykorzystania mniejszych kawałków drewna do produkcji większych elementów konstrukcyjnych, co przyczynia się do zmniejszenia odpadów i efektywniejszego wykorzystania surowców naturalnych. Drewno klejone charakteryzuje się także lepszymi parametrami wytrzymałościowymi niż tradycyjne drewno lite, co pozwala na stosowanie cieńszych elementów przy zachowaniu wysokiej nośności konstrukcji.

Jakie są najpopularniejsze metody produkcji drewna klejonego

Produkcja drewna klejonego może odbywać się różnymi metodami, które różnią się od siebie zarówno technologią, jak i zastosowanymi materiałami. Jedną z najczęściej stosowanych metod jest metoda warstwowa, w której deski są sklejane w warstwy, co pozwala na uzyskanie dużych elementów o wysokiej wytrzymałości. W tej metodzie każda warstwa jest układana w przeciwnym kierunku do poprzedniej, co zwiększa stabilność i odporność na deformacje. Inną popularną metodą jest metoda laminowania, która polega na łączeniu cienkich warstw drewna za pomocą kleju. Ta technika pozwala na uzyskanie elastycznych i mocnych elementów, które mogą być formowane w różnorodne kształty. W przypadku drewna klejonego krzyżowo, deski są układane naprzemiennie w różnych kierunkach, co dodatkowo wzmacnia ich strukturę. Warto również wspomnieć o technologii wykorzystującej nowoczesne maszyny CNC, które umożliwiają precyzyjne cięcie oraz formowanie elementów drewnianych.

Jakie są koszty związane z produkcją drewna klejonego

Koszty związane z produkcją drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj użytego drewna, jakość kleju oraz skala produkcji. Na początku należy uwzględnić koszty zakupu surowca, które mogą być znaczne, zwłaszcza jeśli wybieramy gatunki drewna o wysokiej jakości. Następnie dochodzą wydatki związane z zakupem lub wynajmem odpowiednich narzędzi i maszyn do obróbki drewna, takich jak piły czy prasy. Koszty pracy również mają duże znaczenie, ponieważ proces produkcji wymaga zaangażowania wykwalifikowanych pracowników. Dodatkowo warto uwzględnić wydatki na energię elektryczną oraz inne media potrzebne do funkcjonowania zakładu produkcyjnego. W przypadku dużych zamówień można liczyć na korzystniejsze ceny materiałów oraz usług, co może wpłynąć na obniżenie kosztów jednostkowych.

Jakie normy i standardy obowiązują przy produkcji drewna klejonego

Produkcja drewna klejonego podlega różnym normom i standardom, które mają na celu zapewnienie jakości oraz bezpieczeństwa gotowych produktów. W Europie najważniejszym dokumentem regulującym te kwestie jest norma EN 14080 dotycząca drewna klejonego konstrukcyjnego. Określa ona wymagania dotyczące materiałów, procesu produkcji oraz kontroli jakości. Zgodność z tą normą jest kluczowa dla producentów, którzy chcą oferować swoje wyroby na rynku europejskim. Dodatkowo istnieją także normy dotyczące stosowanych klejów, które muszą spełniać określone wymagania dotyczące odporności na wilgoć oraz toksyczności. Warto również zwrócić uwagę na certyfikaty ekologiczne, takie jak FSC czy PEFC, które potwierdzają pochodzenie surowców z odpowiedzialnych źródeł.

Jakie są najczęstsze błędy przy produkcji drewna klejonego

Produkcja drewna klejonego to proces wymagający precyzji i staranności, a wiele osób popełnia błędy, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie surowca – deski powinny być dokładnie oczyszczone z wszelkich zanieczyszczeń oraz oszlifowane przed aplikacją kleju. Inny powszechny problem to nierównomierne rozprowadzenie kleju na powierzchniach styku desek, co prowadzi do osłabienia połączeń i może skutkować pęknięciami w przyszłości. Ważne jest również przestrzeganie czasu prasowania – zbyt krótki czas może skutkować niedostatecznym utwardzeniem kleju, natomiast zbyt długi czas może prowadzić do uszkodzenia drewna. Kolejnym błędem jest brak kontroli jakości gotowego produktu – każdy element powinien być dokładnie sprawdzony pod kątem wad i deformacji przed wysyłką do klienta.

Jakie są przyszłe trendy w produkcji drewna klejonego

Przemysł drzewny i produkcja drewna klejonego stale ewoluują w odpowiedzi na zmieniające się potrzeby rynku oraz rosnącą świadomość ekologiczną społeczeństwa. Jednym z najważniejszych trendów jest rosnące zainteresowanie materiałami odnawialnymi oraz ekologicznymi rozwiązaniami budowlanymi. Drewno klejone staje się coraz bardziej popularne jako alternatywa dla tradycyjnych materiałów budowlanych ze względu na swoje właściwości izolacyjne oraz niską emisję dwutlenku węgla podczas produkcji. Kolejnym istotnym trendem jest rozwój technologii cyfrowych w procesie produkcji – automatyzacja oraz zastosowanie maszyn CNC pozwalają na zwiększenie precyzji oraz efektywności produkcji. Również innowacyjne metody impregnacji i zabezpieczania drewna przed szkodnikami oraz wilgocią stają się coraz bardziej popularne. Warto także zauważyć rosnącą tendencję do projektowania konstrukcji modułowych z wykorzystaniem drewna klejonego, co przyspiesza proces budowy oraz minimalizuje odpady budowlane.

Jakie są najważniejsze aspekty bezpieczeństwa przy produkcji drewna klejonego

Bezpieczeństwo w procesie produkcji drewna klejonego jest kluczowym zagadnieniem, które powinno być priorytetem dla każdego producenta. Przede wszystkim, pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz narzędzi, aby zminimalizować ryzyko wypadków. Ważne jest również stosowanie sprzętu ochronnego, takiego jak okulary ochronne, rękawice czy maski przeciwpyłowe, które chronią przed szkodliwymi substancjami i pyłem drzewnym. Kolejnym istotnym aspektem jest zapewnienie odpowiednich warunków pracy – pomieszczenia powinny być dobrze wentylowane, a maszyny regularnie serwisowane, aby uniknąć awarii. Należy także przestrzegać zasad BHP dotyczących przechowywania chemikaliów, takich jak kleje czy środki impregnujące, aby zapobiec ich przypadkowemu uwolnieniu. Regularne audyty i kontrole bezpieczeństwa w zakładzie produkcyjnym pozwalają na bieżąco identyfikować potencjalne zagrożenia i podejmować odpowiednie działania prewencyjne.

Sprawdź koniecznie

-

Drewno klejone wymiary

-

Drewno klejone

Drewno klejone to materiał, który zyskuje na popularności w budownictwie ze względu na swoje liczne…

-

Drewno klejone na zewnątrz

Drewno klejone na zewnątrz cieszy się coraz większą popularnością wśród architektów i budowniczych, a jego…

-

Co to jest drewno klejone?

Drewno klejone to materiał budowlany, który powstaje poprzez łączenie kilku warstw drewna za pomocą specjalnych…

-

Drewno klejone cennik

Drewno klejone cennik to temat, który z pewnością zainteresuje nie tylko profesjonalistów z branży budowlanej,…