Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych na…

Destylarki do rozpuszczalników

On by StandardDestylarki do rozpuszczalników to urządzenia, które wykorzystują proces destylacji do oddzielania różnych składników chemicznych na podstawie ich temperatury wrzenia. W praktyce oznacza to, że kiedy mieszanka rozpuszczalników jest podgrzewana, substancje o niższej temperaturze wrzenia parują jako pierwsze, a następnie skraplają się w chłodnicy, co pozwala na ich zbieranie w osobnym naczyniu. Taki proces jest niezwykle efektywny i pozwala na uzyskanie wysokiej czystości produktów końcowych. W przypadku destylacji prostych rozpuszczalników, takich jak etanol czy aceton, proces ten może być stosunkowo szybki i łatwy do przeprowadzenia w warunkach laboratoryjnych. Jednak w przypadku bardziej złożonych mieszanek chemicznych, konieczne może być zastosowanie bardziej zaawansowanych technik, takich jak destylacja frakcyjna, która umożliwia oddzielanie substancji o zbliżonych temperaturach wrzenia.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W laboratoriach chemicznych są one wykorzystywane do oczyszczania substancji chemicznych oraz do przygotowywania próbek do dalszych badań. Na przykład, w przemyśle farmaceutycznym destylacja jest kluczowym etapem produkcji wielu leków, gdzie czystość składników ma ogromne znaczenie dla skuteczności terapii. Ponadto destylarki są również używane w przemyśle kosmetycznym do produkcji perfum oraz innych produktów pielęgnacyjnych, gdzie precyzyjne oddzielanie aromatów i olejków eterycznych jest niezbędne. W branży spożywczej destylacja jest stosowana do produkcji alkoholi oraz ekstraktów smakowych. Oprócz tego destylarki znajdują zastosowanie w recyklingu rozpuszczalników, co pozwala na ich ponowne wykorzystanie i zmniejszenie wpływu na środowisko.

Jakie rodzaje destylarek do rozpuszczalników są dostępne na rynku

Destylarki do rozpuszczalników

Na rynku dostępnych jest wiele różnych rodzajów destylarek do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Jednym z najpopularniejszych typów są destylarki prostokątne, które charakteryzują się prostą budową i łatwością obsługi. Są one idealne dla małych laboratoriów oraz osób zajmujących się hobbystyczną produkcją alkoholu czy ekstraktów. Innym rodzajem są destylarki frakcyjne, które pozwalają na bardziej skomplikowane procesy separacji dzięki zastosowaniu kolumny frakcyjnej. Tego typu urządzenia są często wykorzystywane w przemyśle chemicznym oraz farmaceutycznym, gdzie wymagana jest wysoka jakość uzyskiwanych produktów. Na rynku można również znaleźć destylarki rotacyjne, które umożliwiają prowadzenie procesu w warunkach obniżonego ciśnienia, co jest korzystne dla substancji wrażliwych na wysoką temperaturę. Wybór odpowiedniej destylarki zależy od specyfiki pracy oraz rodzaju substancji, które mają być poddane procesowi destylacji.

Jakie są zalety korzystania z destylarek do rozpuszczalników

Korzystanie z destylarek do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla firm przemysłowych. Przede wszystkim umożliwiają one uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe w wielu dziedzinach, takich jak farmacja czy przemysł spożywczy. Dzięki temu możliwe jest prowadzenie badań naukowych oraz produkcja wyrobów o wysokiej jakości i skuteczności. Kolejną zaletą jest możliwość recyklingu rozpuszczalników, co przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów chemicznych. Destylarki pozwalają także na oszczędność kosztów związanych z zakupem nowych surowców poprzez ponowne wykorzystanie już użytych substancji. Dodatkowo nowoczesne modele destylarek często wyposażone są w zaawansowane systemy monitorowania i automatyzacji procesu, co zwiększa komfort pracy oraz bezpieczeństwo użytkowników.

Jakie czynniki wpływają na wydajność destylarek do rozpuszczalników

Wydajność destylarek do rozpuszczalników jest kluczowym aspektem, który wpływa na efektywność całego procesu destylacji. Istnieje wiele czynników, które mogą mieć znaczący wpływ na to, jak skutecznie urządzenie oddziela różne składniki chemiczne. Po pierwsze, temperatura wrzenia poszczególnych substancji ma ogromne znaczenie. Właściwe ustawienie temperatury grzania jest kluczowe, aby uzyskać optymalne wyniki. Zbyt wysoka temperatura może prowadzić do niepożądanych reakcji chemicznych, a zbyt niska może spowodować, że niektóre składniki nie odparują w ogóle. Kolejnym istotnym czynnikiem jest jakość używanych materiałów. Wysokiej jakości szkło laboratoryjne lub materiały odporne na działanie chemikaliów są niezbędne do zapewnienia bezpieczeństwa i efektywności procesu. Również konstrukcja samej destylarki, w tym obecność kolumn frakcyjnych czy chłodnic, ma wpływ na zdolność urządzenia do separacji substancji o zbliżonych temperaturach wrzenia.

Jakie są najczęstsze błędy przy używaniu destylarek do rozpuszczalników

Podczas korzystania z destylarek do rozpuszczalników wiele osób popełnia typowe błędy, które mogą prowadzić do obniżenia jakości uzyskiwanych produktów lub nawet do niebezpiecznych sytuacji. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania. Użytkownicy często nie zwracają uwagi na specyfikę substancji, co może prowadzić do ich przegrzania lub niedogrzania. Innym powszechnym problemem jest brak odpowiedniej kalibracji sprzętu przed rozpoczęciem procesu destylacji. Niezgodności w pomiarach mogą skutkować nieefektywnym oddzieleniem składników. Ponadto wielu użytkowników nie przestrzega zasad bezpieczeństwa, co może prowadzić do poważnych wypadków. Na przykład, niewłaściwe podłączenie chłodnicy może skutkować wyciekami substancji chemicznych. Inny błąd to zbyt szybkie przeprowadzanie procesu destylacji bez odpowiedniego monitorowania postępu, co może prowadzić do utraty cennych składników.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów wykorzystywanych w destylarkach do rozpuszczalników, które różnią się zarówno metodą działania, jak i zastosowaniem. Destylacja prosta polega na jednorazowym podgrzewaniu mieszanki rozpuszczalników i zbieraniu pary o najniższej temperaturze wrzenia. Jest to proces stosunkowo szybki i łatwy w wykonaniu, idealny dla substancji o znacznie różniących się temperaturach wrzenia. Z drugiej strony, destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumnę frakcyjną do wielokrotnego skraplania i odparowywania substancji w celu uzyskania wyższej czystości końcowego produktu. Dzięki temu możliwe jest oddzielanie składników o zbliżonych temperaturach wrzenia, co jest szczególnie ważne w przemyśle chemicznym oraz farmaceutycznym. W praktyce wybór metody zależy od rodzaju substancji oraz pożądanej jakości końcowego produktu.

Jakie są koszty zakupu i eksploatacji destylarek do rozpuszczalników

Koszty zakupu i eksploatacji destylarek do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje. Na rynku dostępne są zarówno proste modele dla hobbystów, które można nabyć za stosunkowo niewielką kwotę, jak i zaawansowane systemy przemysłowe kosztujące znacznie więcej. Koszt zakupu to jednak tylko część całkowitych wydatków związanych z użytkowaniem destylarki. Należy również uwzględnić koszty eksploatacyjne takie jak energia elektryczna potrzebna do podgrzewania substancji oraz ewentualne materiały eksploatacyjne czy środki czyszczące potrzebne do konserwacji sprzętu. Dodatkowo warto pamiętać o kosztach związanych z bezpieczeństwem pracy oraz szkoleniem personelu obsługującego urządzenie.

Jakie przepisy regulują użytkowanie destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników podlega różnorodnym przepisom prawnym oraz normom bezpieczeństwa, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. W wielu krajach istnieją szczegółowe regulacje dotyczące produkcji i obrotu substancjami chemicznymi, które obejmują również procesy destylacji. Przepisy te często wymagają uzyskania odpowiednich zezwoleń oraz przestrzegania norm dotyczących emisji szkodliwych substancji czy zarządzania odpadami chemicznymi. W laboratoriach oraz zakładach przemysłowych konieczne jest również przestrzeganie zasad BHP oraz zapewnienie odpowiednich warunków pracy dla personelu obsługującego urządzenia. Dodatkowo wiele krajów posiada przepisy dotyczące transportu substancji chemicznych oraz ich przechowywania, co również ma wpływ na sposób użytkowania destylarek.

Jakie innowacje technologiczne dotyczą destylarek do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją i produkcją rozpuszczalników, co przekłada się na innowacje w zakresie konstrukcji i funkcjonalności destylarek. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji procesów, co pozwala na precyzyjne kontrolowanie parametrów pracy takich jak temperatura czy ciśnienie. Dzięki temu możliwe jest zwiększenie wydajności oraz poprawa jakości uzyskiwanych produktów końcowych. Ponadto rozwój technologii materiałowych przyczynił się do powstania bardziej odpornych na działanie chemikaliów komponentów, co zwiększa trwałość i bezpieczeństwo użytkowania destylarek. Innowacje obejmują także zastosowanie sztucznej inteligencji oraz analizy danych w celu optymalizacji procesów produkcyjnych oraz przewidywania ewentualnych problemów technicznych przed ich wystąpieniem.

Sprawdź koniecznie

-

Destylarka do rozpuszczalników

-

Na co jest miód wrzosowy?

Miód wrzosowy to jeden z najbardziej cenionych rodzajów miodu, który wyróżnia się nie tylko swoim…

-

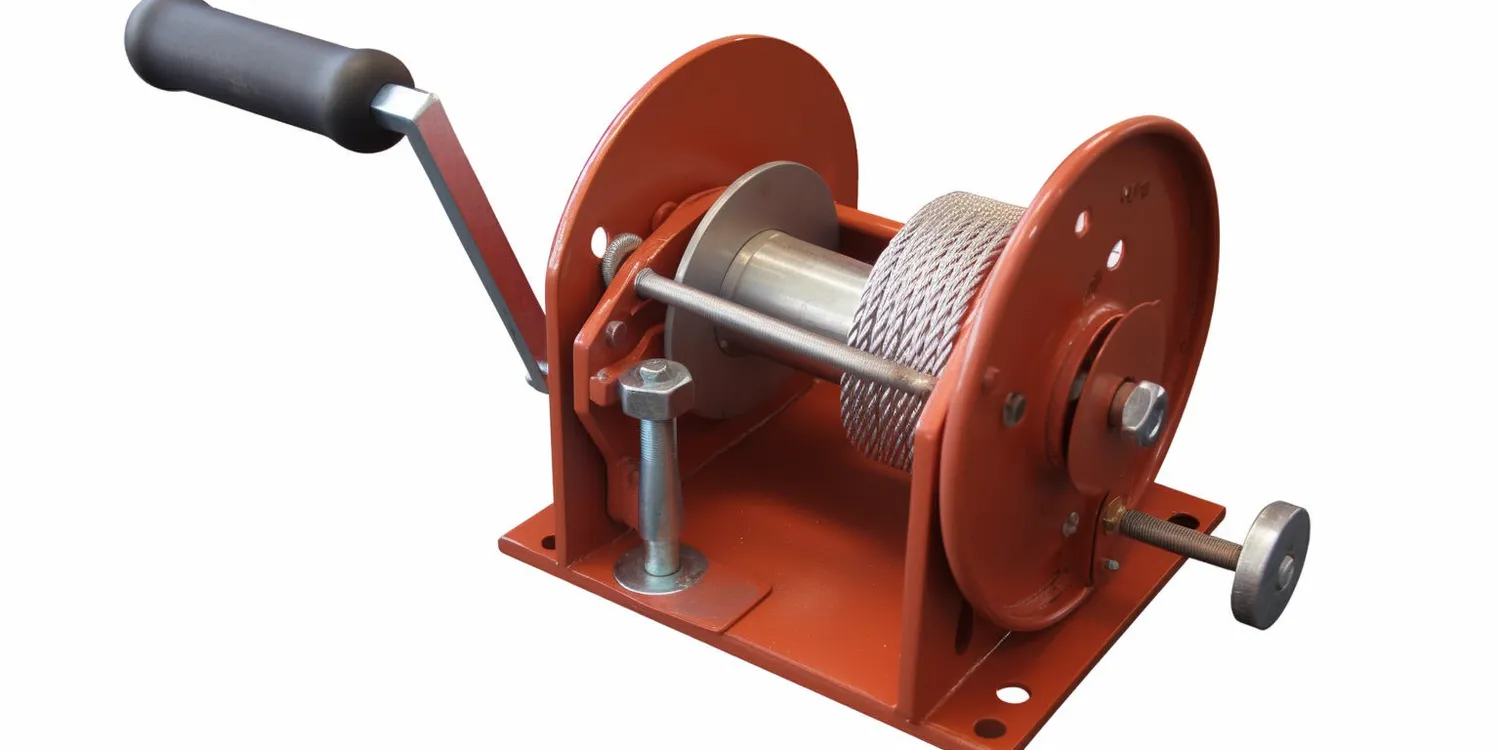

Wyciągarki do samochodów

Wybór odpowiedniej wyciągarki do samochodu to kluczowy element dla każdego entuzjasty off-roadu oraz właściciela pojazdu,…

-

Jakie torby do samolotu?

Wybór odpowiedniej torby do samolotu jest kluczowy dla komfortu podróży, a także dla spełnienia wymogów…

-

Skrzynie transportowe na kółkach

Skrzynie transportowe na kółkach to rozwiązanie, które zyskuje coraz większą popularność w różnych branżach. Ich…